Wenn Drehen und Fräsen an Ihre Grenzen stoßen, ist das für uns noch lange kein Grund zur Verzweiflung. Mittels 3D-Druck realisieren wir außergewöhnliche Bauteile, die mit herkömmlichen Verfahren nicht kosteneffizient herstellbar sind. Ist der 3D-Druck das Verfahren Ihrer Wahl, beraten wir Sie bei der Umsetzung und verwirklichen Ihre Ideen.

Es besteht bereits heute die Möglichkeit eine Vielzahl an herkömmlichen Standardwerkstoffen additiv zu verarbeiten, u.a. PA, PET, ABS und PEEK

Additive Fertigungsprozesse ermöglichen die Herstellung beliebig komplexer Geometrien, die mit herkömmlichen Fertigungsverfahren nicht herstellbar sind

Anders als bei spanenden Fertigungsverfahren werden Bauteile materialeffizient und somit ressourcenschonend hergestellt

Mit dem 3D-Druck lassen sich Losgrößen ab Stückzahl eins bis zur Serienfertigung realisieren

Besonders filigrane Strukturen lassen sich mittels 3D-Druck besonders effizient herstellen

Der 3D-Druck kann wirtschaftlich eine größere Anzahl an Varianten realisieren und so die vielfältigen Anforderungen unterschiedlicher Kundengruppen erfüllen

In den frühen Phasen der Produktentstehung bieten additive Fertigungsverfahren die idealen Voraussetzungen. Dies hat den Vorteil, dass Materialkosten gespart werden und keine bauteilspezifischen Werkzeuge für die Herstellung erforderlich sind. Dadurch erzielt der 3D-Druck einen einschlägigen Kostenvorteil, indem zeitintensive Rüst- und Programmierposten überflüssig werden.

Außerdem bedarf es zur Herstellung eines Bauteils lediglich eines 3D-CAD-Datensatzes. Ein weiterer Vorteil ist, dass additive Fertigungsmethoden eine größtmögliche Konstruktionsfreiheit bieten. So lassen sich mittels 3D-Druck hinterschnittene Konturen oder innenliegende, gekrümmte Kanäle herstellen, die mit Hilfe von Fräsen nicht herstellbar sind.

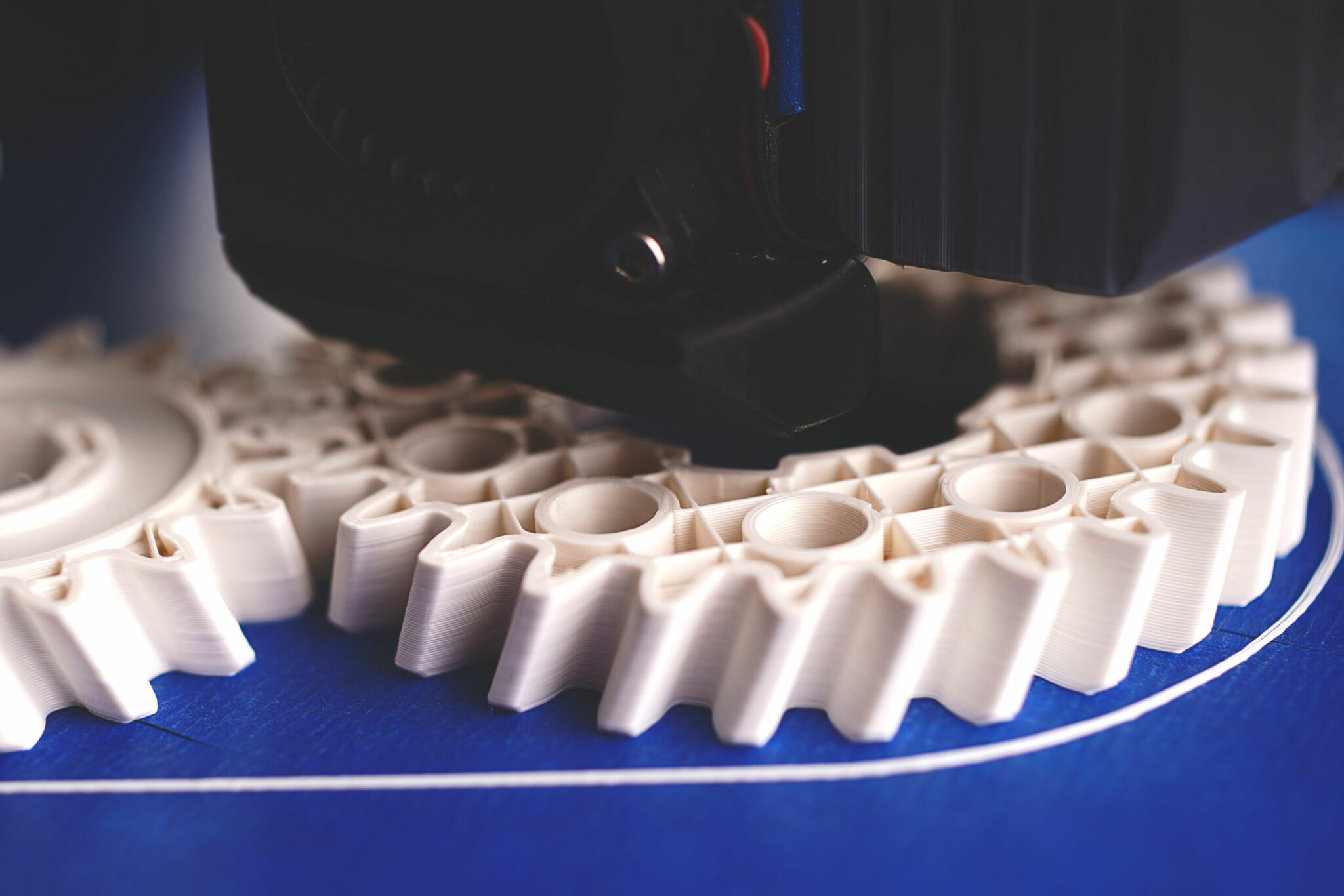

Sicherlich haben Sie schon einmal die Schlagwörter „additive Fertigung“ oder „3D-Druck“ gehört. Beim 3D-Druck werden maßstäbliche dreidimensionale physische Objekte erzeugt, indem ein Werkstoff Schicht für Schicht zu einem zusammenhängenden Bauteil gefügt wird. Der 3D-Druck unterscheidet sich somit vom Drehen und Fräsen dadurch, dass ein Bauteil durch das Hinzufügen von Material erzeugt wird.

Beim FDM – Verfahren wird ein Bauteil durch schichtweises Auftragen eines schmelzfähigen Kunststoffs hergestellt. Hierzu wird ein dünner Kunststoffdraht in einer beheizten Düse aufgeschmolzen und durch einen Extruder aus der Düse gepresst. Der austretende Kunststoff wird dabei durch den Extruder in der x-y-Ebene schichtweise entlang der gewünschten Kontur aufgetragen. Wird dieser Prozess auf mehrere übereinanderliegende Schichten ausgedehnt, entsteht ein 3-dimensionales, physisches Bauteil. Der Vorteil dieses Verfahrens liegt in der vielfältigen Materialauswahl aus Standardkunststoffen wie z. B. PA6, PEEK, PET oder ABS.

Kunsstoffauswahl : ABS, PA6, PET, (PEEK), PLA, PET

Genauigkeit : ⦿⦿⦾⦾⦾

Oberflächenbeschaffenheit : ⦿⦿⦾⦾⦾

Robustheit : ⦿⦿⦿⦾⦾

Herstellkosten : ⦿⦿⦿⦿⦿

Das MJF – Multi Jet Fusion Verfahren wurde ursprünglich von HP entwickelt und funktioniert ähnlich wie ein Tintenstrahldrucker: Zu Beginn wird eine dünne Schicht eines Kunststoffpulvers aufgetragen, die nachträglich von einem Druckkopf überfahren wird, der einen sogenannten „funktionellen Agent“ gezielt absondert. Ähnlich wie beim Tintenstrahldrucker geschieht dies gezielt an den Stellen, an denen das Kunststoffpulver verschmelzen soll. Wird dieser Prozess auf eine Vielzahl übereinanderliegender Schichten ausgedehnt, entsteht ein 3-dimensionales, physisches Bauteil.

Kunststoffauswahl: PA 12

Genauigkeit : ⦿⦿⦿⦿⦾

Oberflächenbeschaffenheit : ⦿⦿⦿⦾⦾

Robustheit : ⦿⦿⦿⦿⦾

Herstellkosten : ⦿⦿⦿⦿⦾

Das SLA – Stereolithographie Verfahren verarbeitet flüssige, lichtaushärtbare Harze zu einem festen physischen Bauteil. Es ermöglicht die Herstellung von Bauteilen mit sehr guten Oberflächen und feiner Detaillierung. Hierzu wird das zunächst flüssige Harz von einem UV-Laser lokal bestrahlt und so in einen festen Zustand überführt. Durch die wiederholte Bestrahlung mehrerer Schichten entsteht eine feste Schicht, die sich allmählich zu einer physischen Bauteilkontur ausbildet. Das Bauteil ist nach dem Herstellungsprozess allerdings noch sehr fragil, weswegen erst durch eine anschließende Bestrahlung durch UV-Licht die maximale Zugfestigkeit erreicht wird. Durch die Kombination von flüssigem Harz mit der Bestrahlung durch einen Laser werden höchste Anforderungen an die Genauigkeit und Oberflächenbeschaffenheit erzielt.

Das Ergebnis: minimale Rüstzeit, maximale Produktivität, minimale Kosten!

Kunststoffauswahl : Acryl-, Epoxid- und Vinylesterharz

Genauigkeit : ⦿⦿⦿⦿⦿

Oberflächenbeschaffenheit : ⦿⦿⦿⦿⦿

Robustheit : ⦿⦿⦾⦾⦾

Herstellkosten : ⦿⦿⦿⦾⦾

Das SLM –Selektive Laserschmelz Verfahren ähnelt dem SLS Verfahren insofern, dass ein Laserstrahl einen pulverförmigen Werkstoff zu einem festen Verbund zusammenschmilzt. Der wesentliche Unterschied besteht darin, dass bei SLM ausschließlich metallische Werkstoffe verarbeitet werden. Die Werkstoffauswahl reicht dabei von Aluminium über Edelstahl bis hin zu Buntmetallen.

Materialauswahl : Aluminium, Edelstahl, Werkzeugstahl, Kupfer, Bronze

Genauigkeit :⦿⦿⦿⦿⦾

Oberflächenbeschaffenheit : ⦿⦿⦾⦾⦾

Robustheit : ⦿⦿⦿⦿⦿

Herstellkosten : ⦿⦾⦾⦾⦾

Hybride Fertigungsverfahren beschreiben eine Kombination von unterschiedlichen Fertigungstechnologien zur Herstellung eines Bauteils. In unserem Kontext bedeutet dies, dass ein 3D-gedrucktes Bauteil nachträglich einer spanenden Nachbearbeitung unterzogen wird. Eine Kombination von additiven und spanenden Verfahren schöpft die Potentiale beider Technologien aus: Mittels 3D-Druck werden komplexe Bauteile mit einem Minimum an Materialaufwand hergestellt und anschließend einer spanenden Nachbearbeitung unterzogen. Das Ergebnis ist ein Bauteil mit einem Maximum an Präzision und feinster Oberflächenbeschaffenheit.

© 2025 Sokol CNC-Technik | Alle Rechte vorbehalten